2024/02/21

「物流改善」 ② 管理基準の出発点「時間と順番」

1、出荷基準という納期管理

出荷時間という基準は大切です。

納期を守るという、仕事の大前提になりますから当然と言えます。

これを具体的に現場で【見える】ようにしたのが「出荷口の管理(納期管理)」となります。

しかし、大切だけれども結構雑に扱われているように思える基準でもあります。

皆さんも納期ギリギリに慌ててやり繰りした経験があるのではないでしょうか。

何故、このギリギリが許されてしまうのでしょうね。

それは、「出荷時間(納期)」という基準が見えていないことが主な原因です。

そんなことはない、との反論の声が聞こえてきそうですが。

因みに、担当者は知っているでしょう。

では管理者は知っているでしょうか。

常に複数の部下の仕事の進捗を把握した上で。

限られた一部の担当者しか知らない状態、それは「人に仕事が付いている」状態です。

納期とは、取引先との重要な約束事項のはずなのですが、会社として期日管理を「仕組」んでいるでしょうか?

PC上のスケジューラーやガントチャートで管理しています。

という今時な声が聞こえてきそうですが、本当にそれで管理出来ていますか?

PCを開けると見えるけれども、誰が責任を持って進捗を追っていますか?

それで本当に管理出来ているのであれば、納期ギリギリなどという危ない橋を渡ることはないのですね?

現実とは、いつも厳しいものです。

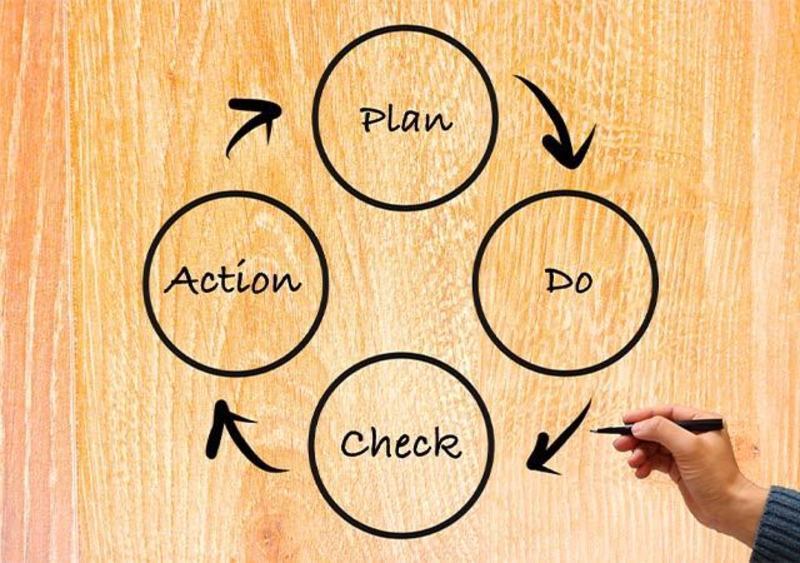

2、管理するということ

実際に管理するというのであれば、管理者は納期に間に合うタイミング、リカバリー可能なタイミングでの確認(検査)が出来るように仕組む必要があります。

この場合の管理とは、管理値を超えた(遅れ・進み)場合に、まずは正常な状態に戻すことを言います。

逆に言えば、基準値内ならば特にやることはありません。

「5S」における「整理」と「整頓」、会社としてのあるべき姿、必要な基準の絞り込みと共有化、「目で見る管理」とはそういうことです。

単に「見えるようにした」だけでは意味がないということです。

これらの管理基準が曖昧ならば、結果的に目に見えない多くのムダが多数発生することになります。

3、納期管理の基本的な考え方

納期管理の基本的な考え方は、後工程はお客様と考え、お客様の必要なタイミングに同期化(タイミングを合わせる)させていく点にあります。

そのための起点となるのが出荷時刻表(即ち納期タイミング表)です。

それがあるから、出荷時刻表に間に合うように、出荷順に荷揃えが行われます。

全ての仕事の起点となる基準という訳です。

出荷順の荷揃えと言えば物流のみをイメージするかもしれませんが、要は納品準備です。

納品準備とは、まずは納品物の品質確認・数量確認をして納品単位に荷姿を揃えていくことでしょう。

どのような仕事にも、同じような納期前の検査工程は存在します。

物流の場合は、在庫からのピッキング~荷揃えになることが多いですが、一品ものの仕事の完成品でしたら如何でしょうか。

無論、代替品はありません。

遅れたら大変なことになります。

故に、「出荷基準という納期管理」は如何なる仕事においても非常に重要なポイントになります。

それでは、出荷(納期)に間に合うタイミング、リカバリー可能なタイミングでの確認(検査)が出来るように仕組むことが重要となります。

4、「目で見る管理」が管理基準の出発点

「出荷口管理(納期管理)」とは管理基準の出発点、当たり前だからこそ当たり前になかなか出来ない「目で見る管理」が出発点となります。

納期遅れは許されません。

これは、お仕事の基本です。

但し、昨今の気象異常については、別の基準も必要なようです。

「命あっての物種」

という表現がぴったりの事象が増えてきていますので。

少し脱線しましたが、出荷時間という基準、まず出荷口(納期基準)の重要性についてはご理解いただけたと思います。

当然のことながら、出荷前には「検査」が必要であり、そのひと手間の時間を確保した仕事の仕組み方が必要となります。

この「検査」で異常が発覚したら、リカバリーのための緊急対応となりますが、この「検査」時間までに荷揃えの作業が完了していなければどうにもなりません。

出荷(納期)に間に合うタイミング、リカバリー可能なタイミングでの「検査(確認)」が出来るように仕組む意味がここにあります。

仕組むとは、時間軸と工程(仕事の進め方:手順等の基準含む)の組み合わせなのです。

では、この通りに仕事の段取りが組まれていなければどうなるでしょう。

5、「時間と順番(工順)」という大切な基準

通常、出荷時刻表に間に合うように、出荷順に荷揃えが行われます。

しかし、この出荷時刻が曖昧でしたら、荷揃え作業はどうなるでしょうか。

ある時は早すぎたり、ある時は遅すぎたりとバラツキが発生します。

また、順番もバラバラになり、出来るモノから先に準備したりすることもあるでしょう。

すると、順番の立て直しが始まり、その結果積み間違いが発生するかもしれません。

「時間と順番」が明確になっていないと、結果的に余分な作業をどんどん発生させてしまうという訳です。

これは、どのような仕事にも当てはまります。

やるべき順番にやっていなければ、前述のムダが同じように発生するという経験は皆さんあるのではないかと思います。

こうなると、人は焦ります。

焦りは更にミスを誘発します。

また、残業が発生します。

過度な残業は集中力の低下に繋がります。

すると、手直し、やり直しが仕事の顔をして紛れ込みやすくなります。

これでは、誰も幸せにはなりません。

仕事の基本は、

① 安全に

② 楽に(同じ結果を出すのならば余計なことはしない)

③ 正確に(どうせやるなら丁寧に、一発でやりきること)

④ 結果的に速くやれるようにすること

この順番での建付けが大切です。

それ故に、タイミングの「見える化」、「整理」と「整頓」による仕組み化が必要なのです。

6、同期化という基本

出荷時間(お客様への到着時間を基準に、厳密に遡った時間)ということにどれだけ拘れるかということが、物流(構内作業・工場内での材料供給や廃材・完成品の払い出し等、すべてを内包した意味)において非常に重要です。

因みに、物流に限らず、仕事全般にこの考え方は共通します。

基本的な考え方は、後工程はお客様と捉え、お客様の必要なタイミングに同期化させていくことにあります。

* 同期化とは、タイミングを合わせるといった意味です。

例えば、荷揃えや出荷時間が曖昧な状態で遅れなければとりあえず問題はないはず、という意識で行うと、ほぼ間違いなく作業が前倒しで、しかも先入れ先出しという基準を無視してやり易い所から進められるでしょう。

当然、出荷順という意識も希薄になります。

そうすると、何が起こるでしょうか。

・ 仮置き

・ 仮移動による置き直し

・ 順番が決まっていないための探す・迷うといった行為

(実は、これが一番時間を浪費します)

要は、7つのムダの内の「造り過ぎのムダ」から派生する沢山のムダを発生させることになります。

これらは、「5S」という判断基準から悉く逸脱した行為であることにお気づきでしょうか。

逸脱した結果は、間違いなくコスト増に繋がります。

しかし、更に悪いのは余計な行動がミスを誘発させる温床になりかねないという点にあります。

曖昧な基準は「ミス発生装置」に他なりません。

同じ成果を上げるなら、やるべきことに集中すべく基準の「整理」をきちんと行い、「安全に・楽に・正確に・結果として速く」行えるようにすることは当たり前、しかし【当たり前】故に意外と出来ていないことでもあります。

一覧に戻る