2024/03/27

「物流改善」 ③ 平準化を仕組むということ

【目次】

1、納期管理とバースとダイヤグラム

2、「5S」における「整理」と「仕組み化」の関係性

3、「仕組み化」の基本は「標準化」

4、バースの運用について

5、「仕組み」とは、人の性(さが)の抑制策

6、あるべき姿とは「量と種類の平均化=平準化」

【要点】

・ 管理機能とは基準を決める(ある意味固定する)ことで初めて働く存在

・ 「仕組み化」とは「整理」と「整頓」を最低一巡させたもの

・ 「人に仕事を付ける」とは「標準作業」を構築すること

・ 仕事量(単位面積当たりの時間当たり流量)の一定化は「ムラ」の防止策

・ 「ムラ」が、「ムダ」と「ムリ」を発生させる要因のひとつ

・ 「空き空間」や「空き時間」を埋めたくなるのが人の性(さが)

・ 基準とは縛りではなく、許可証

1、納期管理とバースとダイヤグラム

トラックなどの積込みに使用するスペース(主にバースと呼ばれるもの)について考えてみます。

荷扱いの規模により、トラックの接車口であるバースがひとつの場合もあれば、複数の場合もあるでしょう。

これが複数ある場合、効率的に運用するにはどう構えれば良いでしょう。

よくあるパターンとしては、同じ便でも今日はこちら、明日はあちらというようなやり繰りが行われることです。

前回、出荷時間を明確に決めたダイヤグラムのお話をしましたが、当然のことながらこのダイヤグラムはトラックバース毎に決められるものです。

イメージとしては、バスステーションのような感じでしょうか。

多少の遅れ進みはありますが、決まった場所に到着し、決まった場所から出発するということです。

この運用の仕方もまた、どのような業種業態の職場でも応用が効きます。

ある部署での仕事の完了は次の部署へのバトンタッチゾーンとなり、これが前述のトラックバースの代わりとなります。

ダイヤグラムは次工程に対しての納期管理表、故に管理基準を超えた遅れや進みに対してはチェック(管理行動)が仕組まれます。

このように考える(仕組む)と、多くの仕事の流れの可視化(見える化)と滞留防止に繋がります。

勿論、決められた場所にその情報が掲示されていることが大前提です。

故に、固定されたバースに対してのダイヤグラムとなる訳です。

毎回情報が掲示される場所が変われば、それを探すムダと共に、管理機能も低下します。

2、「5S」における「整理」と「整頓」と「仕組み化」の関係性

ここで再び「5S」の話が入ります。

「5S」における「整理」、即ち必要条件の絞り込みによる明確化、「整頓」による【目で見える】形で情報共有が図られ(情報の場所、時間という判断基準等の見える化)ている状態は、正に仕事の仕組みを構築するための第一歩となります。

この基準は、職場間のバトンタッチゾーンを機能させるためのベースともなります。

それが納期管理表(ダイヤグラム)であり、バース(その職場での完成品や情報の受け渡し場所)なのです。

これらが機能する条件として、前述の「整理」と「整頓」が最低一巡していることが挙げられる訳です。

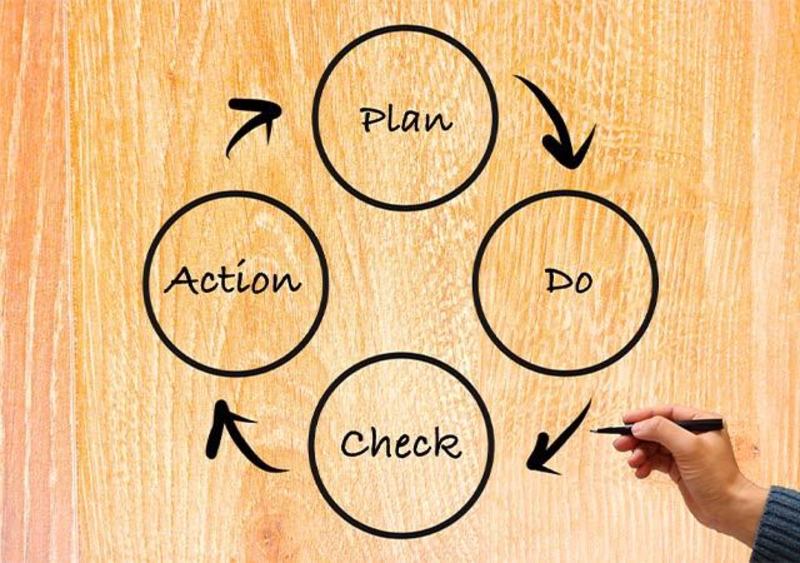

3、「仕組み化」の基本は「標準化」

仕組み化を進めることは、「人に仕事を付ける」状態から、「仕事に人を付ける」状態への移行を意味します。

・ 作業における品質基準

・ 作業手順

・ 納期

・ 納期遅れを防止するための検査タイミング

・ 必要な道具立て 等

少なくとも、ダブルキャスト化を図り、定期的な交代訓練が為されていることが必須です。

これらは、【標準作業】の確立に繋がります。

無論、「標準作業」のレベルは、企業毎に違います。

しかし、「人に仕事を付ける」状態、ある意味未標準の無法地帯から、「仕事に人を付ける」状態、即ち管理が機能する状態への移行を始めるという意味では同じでしょう。

4、バースの運用について

バース運用の基本は以下の通りです。

・ バース毎にダイヤグラムがあり、ある程度の幅を持たせた定時運行を行うこと

・ そのダイヤグラム作成上必要でないトラックバースは、予備バースとして通常は使わな

いこと

この意図するところは、繁忙期と閑散期で構えの使い方にメリハリをつけることで、面積当たりの生産性を一定にしてムダの発生を抑制すると共に、緊急事態用の逃がし場(バッファ)としての機能を持たせることにあります。

要は仕事量(単位面積当たりの時間当たり流量)の一定化による「ムラ」≠バラツキ防止です。

この「ムラ」があるから、「ムダ」や「ムリ」が発生します。

5、「仕組み」とは、人の性(さが)の抑制策

人は、空きスペースがあれば埋めたくなります。

しかし、下手に埋めるとなると、本来は過剰在庫や無用な作業の発生要因となります。

また、繁忙期には片付ける方の「整理」・「整頓」を季節作業的に行うことになります。

それでも、空きスペースがあれば埋めたくなります。

何となくやり易いとか、一時的な逃がし場にするとかの尤もらしい理由付けをしながら、自らの作業を増やすことになります。

また、空き時間があれば、これも埋めたくなります。

(こちらは、何かやっている感じをつくらないと、サボっていると思われるという間違った恐怖感が大きいように思いますが。)

こうなると、何が正しい状況であるかが見えなくなります。

そして、更に要らない作業が増えます。

悲しいことに、これでは誰も幸せにはなりません。

こういう人の性を抑制するためにも、「5S」による基準決めが機能します。

「整理」と「整頓」、【判断基準決め】と【目で見る管理】が両輪です。

バース事に基本は固定化、この言葉の裏側には「時間軸と場所の2軸で」基準を決めて、稼働時間内の仕事を繁忙期、閑散期共に一定に保とうとする「仕組み化」への意思が込められているのです。

6、あるべき姿とは「量と種類の平均化=平準化」

決められたトラックは、決められた場所から荷物を積み、決められた時間に出発する。

とてもシンプルなことですが、とても難しいことです。

ある意味、制約を課すことになりますので。

しかし、これが出来れば2024年問題やドライバーの長時間拘束等の問題も随分緩和されるようにも思われます。

少し脱線しましたが、「5S」の基本的な考え方である、「整理」をすることで必要条件を明確にすること、「整頓」で皆が分かるようにすることから、使うスペースにも制約を掛けることが必要です。

場所があるから最大限使うのではなく、必要なスペースしか使わない方向に基準を更新するのです。

使わないと損と思う心に対して、自ら基準という制約をかけるのです。

そうすることで、本当に必要なスペースと、そうでないスペースが見えてきます。

その新たなスペースが、次の稼ぎのネタとなります。

また、物流とは量が振れることから逃れられません。

しかし、常日頃から現状のスペースを有効に余らせる(遊ばせるわけではありません)ことで、物量という川の流れで堤が決壊した場合の遊水地となるわけです。

これは、在庫を武器として活用したリードタイム短縮や、前倒しによる作業量の振れの平均化等と同じ考え方です。

こうすることで、量が振れた場合にも対応は容易になります。

一定量を超えた物量に対処する場合のみ予備バースを使用することで、誰でもが変化点の発生を判ることが出来ると共に、現場はルールのなかで自律的に動けるようになります。

【目で見る管理】を誤解している方も多いようですが、基本的には「正常・異常」が誰にでも判ること、がポイントになります。

単なる表示とは意味合いが違います。

なによりも、こういう基準が明確になっていて初めて人(部下)は自律的に動けるようになるのです。

基準とは縛りではなく、許可証ですから。

一覧に戻る